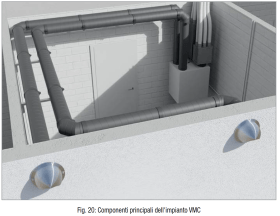

Una volta stabilite le portate del sistema di ventilazione meccanica, è necessario scegliere correttamente tutti i componenti dell'impianto:

-

Unità di ventilazione

-

Canalizzazioni

-

Bocchette di immissione e di ripresa

-

Silenziatori

Il corretto dimensionamento di tutti questi componenti è essenziale per un funzionamento ottimale dell’impianto, sia in termini di prestazioni sia di comfort.

DIMENSIONAMENTO DELL'UNITÀ DI VENTILAZIONE

Quando si sceglie una macchina di ventilazione è opportuno valutarne tutte le caratteristiche, ma primariamente è necessario che sia in grado di garantire la portata totale di rinnovo stabilita.

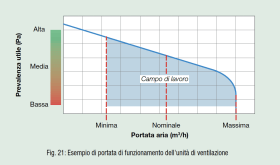

A tale scopo è possibile effettuare un pre-dimensionamento della macchina a partire dalle portate di funzionamento dichiarate dai produttori (Fig. 21):

- Portata massima, corrispondente a quella che la macchina è in grado di erogare al massimo della velocità "a bocca aperta", cioè quando non è collegata ad alcuna canalizzazione;

- Portata nominale, rappresentativa della portata di funzionamento nelle condizioni reali e convenzionalmente assunta pari al 70 % della portata massima;

- Portata minima, erogata dalla macchina "a bocca aperta" quando i ventilatori sono al minimo della velocità.

L’intervallo di portate tra la massima e la minima è detto campo di lavoro.

I produttori forniscono anche i dati relativi alle prestazioni aerauliche in termini di prevalenza utile dei ventilatori. Questi dati saranno utili nel processo di dimensionamento del sistema di distribuzione, le cui perdite di carico devono essere inferiori alla prevalenza disponibile.

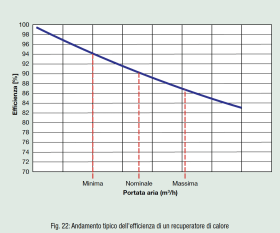

Il secondo aspetto da considerare nella scelta dell'unità di ventilazione è l'efficienza di recupero termico. Quest'ultima sarà minore quanto più alte saranno le portate elaborate, secondo curve come quella riportata ad esempio nel diagramma di Fig. 22.

La scelta della macchina deve quindi rispettare i seguenti aspetti:

-

la portata elaborata deve essere uguale o maggiore della portata totale di rinnovo necessaria;

-

il rendimento non deve essere penalizzato da condizioni di lavoro ai limiti del campo di portata o sottodimensionamento dell'unità.

Per questi motivi, è bene scegliere l'unità VMC in modo che la sua portata nominale sia uguale o maggiore rispetto a quella totale di rinnovo. Questo permette di ottenere un buon compromesso tra il mantenimento di un'alta efficienza di recupero termico, la disponibilità di prevalenza utile e un ampio campo di lavoro durante il funzionamento. Le caratteristiche analizzate in precedenza sono rilevanti per il corretto dimensionamento della macchina dal punto di vista prestazionale. Tuttavia, vi sono anche altri aspetti che vanno tenuti in considerazione nella scelta.

Tipologia di installazione

Nella scelta della macchina va posta attenzione sul fatto che la macchina abbia la possibilità di essere installata a soffitto, a parete o appoggiata a terra. Inoltre, è necessario considerare la disposizione delle connessioni di ingresso e uscita dell’aria. Questo aspetto, apparentemente banale, è importante per evitare problemi nella posa delle canalizzazioni, specialmente quando si dispone di spazi ridotti.

Rumorosità

Nel posizionamento della macchina va considerata la rumorosità irradiata dalla macchina verso l’esterno (da non confondere con quella trasmessa attraverso il sistema di distribuzione); è infatti fondamentale scegliere macchine a bassa rumorosità ove non sia possibile l'installazione in locali tecnici o di servizio separati dagli ambienti abitati.

Filtrazione

È opportuno valutare attentamente l’efficacia di filtrazione, soprattutto in funzione degli inquinanti esterni (ambienti particolarmente polverosi o inquinati) e delle esigenze degli occupanti (come le allergie ai pollini).

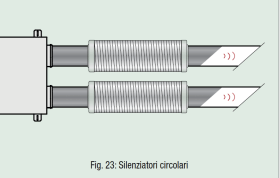

DIMENSIONAMENTO DEI SILENZIATORI

Negli impianti VMC è bene prevedere dei dispositivi silenziatori per ridurre al minimo possibile la rumorosità data dal movimento dell'aria. Il loro dimensionamento deve essere effettuato tenendo conto di due aspetti principali:

-

La capacità di attenuazione acustica (in genere fornita dai produttori);

-

Le perdite di carico generate dal flusso d'aria che li attraversa.

La capacità di abbattimento del rumore dipende in larga misura dalla dimensione in lunghezza dei dispositivi silenziatori: maggiore è questa dimensione e più il rumore sarà attenuato. Devono quindi essere scelti con dimensioni idonee per avere buone prestazioni e allo stesso tempo limitando le perdite di carico generate.

La scelta del silenziatore deve garantire una attenuazione acustica tale da riportare i valori di emissione rumorosa delle macchine al di sotto del limite di comfort (in genere assunto a 30 dB negli ambienti residenziali).

Le macchine di dimensioni maggiori, solitamente utilizzate per il rinnovo dell’aria di grossi complessi di uffici, centri commerciali o hotel, presentano un’accurata caratterizzazione acustica, anche in ragione del fatto che i ventilatori utilizzati per queste applicazioni risultano sensibilmente rumorosi. Per questo motivo, i costruttori forniscono diversi parametri di prestazione acustica, talvolta suddivisi per bande di frequenza sonora, relativi sia al rumore irradiato verso l'esterno, sia a quello generato nei condotti di immissione e di ripresa. In queste applicazioni viene effettuato un accurato dimensionamento dei silenziatori (vedi approfondimento " ACUSTICA DELLE UNITÀ DI VENTILAZIONE E CALCOLO DELL’ATTENUAZIONE " ).

Le unità di ventilazione ad uso residenziale, invece, sono caratterizzate da portate d’aria e livelli di rumorosità modesti. Per questo motivo, in molti casi, non si dispone di accurati dati acustici. Tuttavia, anche se i livelli sonori sono solitamente bassi è bene prevedere dei dispositivi silenziatori sulla rete di distribuzione secondaria, cioè tra la macchina di ventilazione e le bocchette di mandata o di ripresa. In questi casi, come principio generale è bene prevedere dei silenziatori di una lunghezza non inferiore ai 600 mm o, in mancanza di spazio, adottare misure compensative equivalenti come l'utilizzo di plenum silenziatori e canalizzazioni fonoassorbenti.

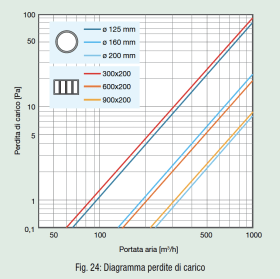

Indipendentemente dalle prestazioni acustiche, nell’attraversamento di questi componenti, non si devono generare perdite di carico eccessive. Per gli impianti domestici queste devono essere limitate a 15–20 Pa.

Tutti i produttori forniscono curve di perdita di carico, come quelle riportate nel grafico di Fig. 24.

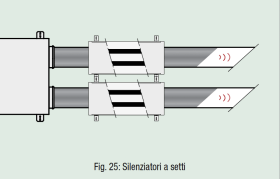

Un altro parametro da considerare, soprattutto nei silenziatori a setti, è quello della velocità di attraversamento (Fig. 25). Infatti, in questo tipo di silenziatore la sezione libera di passaggio viene ridotta dall’inserimento degli elementi fonoassorbenti. Per questa tipologia sono sconsigliate velocità di attraversamento superiori a 10 m/s.