DIMENSIONAMENTO

Il dato fondamentale per il corretto dimensionamento di una pompa di calore è la potenza termica erogata. Tale potenza non è costante ma dipende dagli stessi fattori che influenzano il COP:

- temperatura della sorgente calda (temperatura di mandata);

- temperatura della sorgente fredda (temperatura dell'aria esterna);

- numero di sbrinamenti;

- fattore di carico.

L’influenza degli ultimi due parametri, ai fini del dimensionamento delle pompe di calore, può essere trascurata facendo le seguenti ipotesi:

- si considera sempre la potenza generata in caso di sbrinamento, fenomeno non controllabile poiché dipende unicamente dalle condizioni di temperatura e umidità dell'aria esterna;

- si assume un fattore di carico pari al 100 %, poiché le condizioni di progetto corrispondono alle condizioni di massima richiesta di potenza da parte della pompa di calore.

Con buona approssimazione possiamo quindi selezionare le PDC ad aria in base alla potenza erogata al variare della temperatura della sorgente calda (la mandata all’impianto) e della temperatura della sorgente fredda (l’aria esterna). I dati per il dimensionamento sono, di solito, disponibili nelle schede tecniche fornite dai produttori, riportati sotto forma di tabelle o grafici, e sono specifici per ogni macchina. Tuttavia, ai fini di una trattazione generale, possiamo riassumere l’andamento della potenza emessa dalle PDC aria-acqua nei grafici riportati in fig. 28.

Il primo grafico si riferisce a PDC con gas R410A mentre il secondo a macchine caricate con gas R32.

Dai grafici è facile notare come la potenza nominale indicata nei dati tecnici, che è riferita generalmente alle condizioni di temperatura dell’aria esterna di 7 °C e temperatura di mandata dell’acqua pari a 35 °C (punto a potenza nominale: A7W35), può essere sensibilmente diversa dalla potenza erogata dalla macchina nelle condizioni di progetto. Inoltre, come si nota dai grafici, le PDC con gas R410A presentano un’erogazione della potenza termica molto più influenzata dalla temperatura esterna e da quella di mandata rispetto a quelle caricate a R32, nelle quali la potenza emessa risulta stabile fino ad una temperatura di -7 °C.

Nella selezione di una pompa di calore aria-acqua è, inoltre, fondamentale evitare sovradimensionamenti che comporterebbero aspetti negativi quali:

- costi di installazione sensibilmente maggiori;

- diminuzione dell’efficienza;

- elevato assorbimento elettrico.

Per questo motivo analizzeremo tre possibili metodi di dimensionamento delle pompe di calore presentandone i vantaggi, i possibili rischi e le strategie per minimizzarli.

DIMENSIONAMENTO IN BASE AI DATI DI PROGETTO

Prevede di selezionare la pompa di calore in base alla potenza termica necessaria nelle condizioni di progetto dell'edificio. La procedura richiede l'analisi delle curve di potenza della macchina (da tabelle o grafici forniti dal produttore) e la scelta di quella che sviluppa una potenza uguale o superiore alla richiesta di progetto.

Questa procedura di dimensionamento risulta la più conservativa e porta a selezionare generatori leggermente sovradimensionati, fatto amplificato dai salti di taglia commerciali.

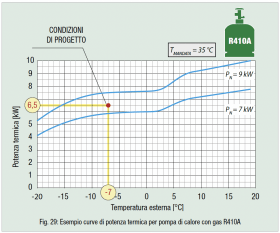

Prendendo, ad esempio, in considerazione le curve di potenza di una PDC che utilizza R410A (fig. 29) ed i seguenti dati di progetto dell'edificio:

- potenza termica necess. = 6,5 kW

- temperatura esterna = -7 °C

si arriva a selezionare una pompa di calore con potenza nominale 9 kW. Il generatore con potenza nominale pari a 7 kW risulterebbe, infatti, leggermente sottodimensionato.

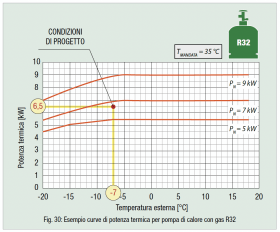

I medesimi dati di progetto abbinati ad una pompa di calore che utilizza R32 (fig. 30) consentono di selezionare una macchina con potenza nominale pari a 7 kW, di taglia inferiore rispetto a quella selezionata con R410A.

Il passaggio da una potenza all’altra, nelle pompe di calore di taglia domestica, può influire in modo significativo sui consumi elettrici delle macchine e sul costo dell’impianto elettrico (si rimanda all'articolo “Impianto monofase o trifase?”). Nel caso in cui le condizioni di progetto ricadano in una posizione intermedia tra due taglie di potenza diverse (come il caso in fig. 29), conviene valutare un diverso metodo di dimensionamento che consideri la curva reale di potenza dell'edificio o la capacità termica dello stesso.

DIMENSIONAMENTO IN BASE ALLA CURVA REALE DI POTENZA RICHIESTA

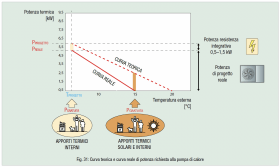

Nei reali consumi delle abitazioni vi è una quota parte di energia che non è fornita dall’impianto di riscaldamento e che viene rilasciata dal normale uso di elettrodomestici e illuminazione, dalle persone che vivono gli ambienti e dall’irraggiamento solare. L’apporto gratuito di questi carichi termici delinea la differenza tra la curva di potenza reale e quella teorica richiesta dall’edificio secondo un andamento tipico che viene riportato in figura 31.

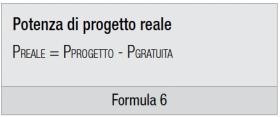

Nelle condizioni di progetto l’apporto delle fonti gratuite di calore è abbastanza limitato (soprattutto perché diminuisce drasticamente la componente relativa all’irraggiamento solare) ma può essere valutato in un range che va da 0,5 a 1,5 kW. Tenendo conto dei carichi gratuiti è possibile, dunque, dimensionare la PDC considerando la potenza termica reale (PREALE) , cioè quella di progetto (PPROGETTO) ridotta degli apporti gratuiti presenti in quelle condizioni (PGRATUITA).

Quando si procede con questo tipo di dimensionamento è bene prevedere una resistenza elettrica di integrazione: in casi eccezionali di annullamento del carico gratuito (apporti termici interni) è possibile integrare la potenza della pompa di calore attraverso l’accensione della resistenza. Questo accorgimento non va a gravare sull’impianto elettrico se interviene raramente. Risulta fondamentale, quindi, non sovrastimare l’apporto delle fonti gratuite per limitare il più possibile gli interventi della resistenza di emergenza, che richiedono un costo energetico elevato (COP=1) e, quindi, inficiano negativamente sul rendimento globale dell’impianto termico.

DIMENSIONAMENTO CONSIDERANDO LA CAPACITÀ TERMICA

Metodo più avanzato dei precedenti, si basa sul concetto che le abitazioni moderne, o recentemente ristrutturate, sono caratterizzate da un’elevata inerzia termica, favorita da tutti quegli interventi che permettono di mantenere il calore all’interno delle murature per lungo tempo (si pensi ad esempio all’isolamento ‘a cappotto’).

L’inerzia termica della struttura è assimilabile all’effetto di una batteria: durante le ore più calde le strutture accumulano calore fornito dall’impianto per poi rilasciarlo durante le ore più fredde. In questo modo si ha un effetto di smorzamento dei picchi di potenza grazie alla diminuzione della potenza massima richiesta al generatore di calore.

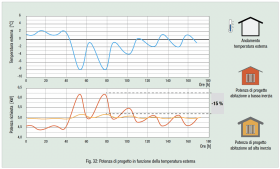

Un tipico effetto dell’inerzia è riportato in figura 32, dove è simulato l’andamento della potenza richiesta durante una settimana con temperature paragonabili alla temperatura di progetto (-7 °C). Le curve riportano l’andamento della potenza richiesta per mantenere all’interno dell’abitazione una temperatura di 20 °C ± 0,5 °C, rispettivamente per un’abitazione a bassa inerzia ed una ad alta inerzia termica. Come si può notare l’abitazione a bassa inerzia (che necessita solo di 6,5 kW di potenza) presenta dei picchi di potenza richiesta dal generatore paragonabili a quella di progetto; al contrario, in una casa con elevata inerzia termica la potenza richiesta al generatore è ridotta del 15 %.

Il dimensionamento che tiene conto della capacità termica della struttura è di tipo dinamico e va eseguito con opportuni software di calcolo che prendano in considerazione il comportamento dell’involucro edilizio al variare della temperatura esterna e dell’impianto ad esso associato.

Questo metodo di dimensionamento viene utilizzato soprattutto per ottimizzare il calcolo dell’impianto in abitazioni ad alte prestazioni energetiche. È un metodo valido per contesti nei quali l’impianto di riscaldamento è utilizzato in modo continuativo. Infatti, in caso di spegnimento dell’impianto nelle ore notturne (come avviene ad esempio in edifici adibiti ad uffici), diminuisce sensibilmente l’effetto di smorzamento dei picchi di potenza dovuto all’inerzia dell’edificio stesso.

PARAMETRI DI FUNZIONAMENTO

Oltre al generatore, negli impianti a pompa di calore, è necessario dimensionare correttamente anche tutti i componenti dell'impianto. Per questo motivo è importante conoscere e valutare i principali parametri di funzionamento quali la portata d'acqua e le temperature di esercizio.

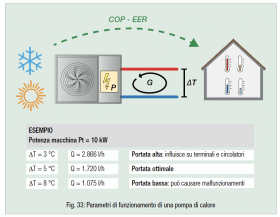

PORTATA D’ACQUA

La portata nominale è riferita solitamente ad un salto termico medio (circa 5 °C) tra ingresso ed uscita dall’evaporatore.

La portata massima ammessa è quella che presenta un salto termico minimo (circa 3 °C), mentre la portata minima è quella corrispondente ad un salto termico massimo (circa 8 °C).

Se la portata d’acqua è insufficiente (al di sotto della portata minima), la temperatura di evaporazione risulta troppo bassa; tale condizione causa l’intervento degli organi di sicurezza e l’arresto del generatore, con possibile formazione di ghiaccio nell’evaporatore e conseguenti gravi guasti al circuito frigorifero.

La presenza della portata d’acqua minima in circolo nell’impianto viene accertata mediante un flussostato: quando scende al di sotto del limite indicato dal produttore il dispositivo segnala un allarme alla macchina, in modo da arrestare il funzionamento ed evitare possibili danneggiamenti.

TEMPERATURE DI ESERCIZIO

In modalità riscaldamento, le pompe di calore lavorano solitamente con una temperatura di esercizio ottimale per l’acqua tecnica di 35 °C (lato impianto) e arrivano a produrre acqua calda sanitaria a temperature tra i 50 e i 60 °C. Un altro punto da tenere in considerazione è il rendimento della pompa di calore, maggiore è la temperatura richiesta e minore sarà il suo COP. Occorre, dunque, trovare un compromesso tra la temperatura di produzione dell’acqua calda in centrale, che dovrebbe essere la più bassa possibile, e la temperatura di mandata richiesta dai terminali, che al contrario dovrebbe essere la più alta possibile. Talvolta, quindi, risulta necessario sovradimensionare i sistemi di emissione per farli lavorare ad una temperatura più bassa rispetto a quella nominale. Operazione da eseguire tenendo in considerazione il compromesso tra il costo aggiuntivo, il rendimento di generazione e i limiti fisici legati alle temperature massime operative.

Inoltre, sebbene sia possibile diminuire la temperatura di produzione dell’acqua tecnica, per aumentare le performance delle macchine è necessario, allo stesso tempo, tenere in considerazione la possibile perdita di comfort con l’utilizzo di terminali a temperature più basse di quelle standard. Ad esempio, nel caso dei ventilconvettori è opportuno farli lavorare con temperature di mandata superiori ai 40 °C, in modo da non causare situazioni di scarso comfort: in caso contrario, infatti, le persone percepirebbero una sensazione di aria fredda sulla propria pelle (la temperatura corporea è circa 36 °C).

In modalità raffrescamento, solitamente, la temperatura minima alla quale viene prodotta acqua refrigerata è di 7 °C. Tuttavia, in esecuzioni diverse dagli standard, è possibile produrre acqua tecnica anche a 5 °C.

Nella stagione estiva il rendimento della macchina (EER) risulterà minore tanto più saranno basse le temperature di produzione dell'acqua refrigerata, analogamente a quanto succede nella stagione invernale. Le macchine presentano inoltre un limite fisico di temperatura raggiungibile, imposto dal produttore, che permette di evitare il congelamento degli scambiatori dei gruppi frigoriferi stessi. Si supera tale ostacolo solamente miscelando glicole etilenico all'acqua e modificando, in questo modo, le proprietà termiche del fluido. È possibile, invece, aumentare la temperatura massima di mandata a valori superiori fino a 15–18 °C integrando il sistema di raffrescamento con deumidificatori come avviene per i sistemi radianti.

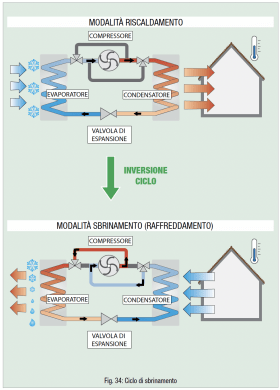

CICLO DI SBRINAMENTO

Nelle pompe di calore aria-acqua, in determinate condizioni di funzionamento, il gas refrigerante presente nell’evaporatore risulta di 10–15 °C più freddo dell’aria esterna. Durante il funzionamento della macchina in modalità riscaldamento l'evaporatore sottrae calore all’aria e, nel momento in cui la temperatura scende al di sotto del punto di rugiada, avviene la formazione di condensa dall'aria umida a contatto con la batteria.

La condensa, ad una temperatura compresa tra -5 °C e +7 °C si trasforma in brina: questo fenomeno riduce significativamente la portata d’aria che attraversa la batteria della macchina con conseguenti limitazioni nel funzionamento. Le prestazioni della pompa di calore si riducono notevolmente ma non il suo consumo elettrico in quanto la macchina continua a funzionare.

Inoltre, maggiore è l'umidità contenuta nell'aria maggiore è la quantità di condensa che può trasformarsi in brina.

Affinché la pompa di calore possa continuare a funzionare in modo efficiente è necessario effettuare regolarmente lo sbrinamento (chiamato anche “defrost” o “defrosting”). Durante lo sbrinamento il ciclo del refrigerante viene invertito temporaneamente attraverso una valvola di inversione di ciclo a quattro vie per forzare il passaggio della PDC dalla modalità riscaldamento a raffrescamento. Questo permette di sottrarre brevemente calore all’acqua dell'impianto per condurlo all’evaporatore (batteria di scambio con aria esterna). Per tale motivo, durante le sbrinamento è necessario garantire alla pompa di calore una portata minima associata ad un certo contenuto d'acqua dell'impianto. Questi parametri sono sempre indicati dal produttore.

La pompa di calore, per avviare lo sbrinamento, rileva automaticamente lo stato di congelamento della batteria dell’unità esterna mediante:

- un timer che inverte il ciclo a intervalli fissi in base alla temperatura esterna misurata da un sensore.

- un sistema di controllo più raffinato che monitora il flusso e la temperatura dell’aria esterna e le condizioni puntuali dell’evaporatore (stato di congelamento).

Il secondo metodo è quello più efficiente, in quanto consente di evitare sbrinamenti inutili. Tuttavia, alcuni produttori prediligono il primo, poiché più semplice e meno oneroso dal punto di vista della realizzazione.

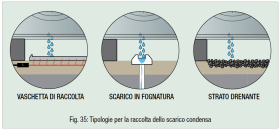

Durante lo sbrinamento, l’acqua generata dallo scioglimento della brina defluisce dallo scarico ubicato sul fondo dell’unità esterna; pertanto, è bene prevenirne il congelamento mediante un sistema di scarico e raccolta delle acque. È possibile prevedere una vaschetta di raccolta con cavo elettrico riscaldante, oppure convogliare direttamente lo scarico in fognatura. Infine si può anche utilizzare uno strato di ghiaia per il drenaggio dell’acqua, mantenendo una distanza minima tra il terreno e la macchina (fig. 35).

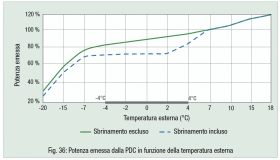

Lo sbrinamento influisce negativamente sulle prestazioni delle PDC, in quanto parte della potenza sviluppata dal ciclo frigorifero è utilizzata per scongelare la batteria esterna invece che essere trasmessa al fluido. Infatti, rispetto alle prestazioni nominali, durante lo sbrinamento si verifica:

- un abbassamento del COP;

- un calo della potenza termica emessa.

Questi due fenomeni sono tanto più evidenti quanto più sono frequenti le condizioni che determinano la formazione di ghiaccio sulla batteria esterna (temperature esterne basse ed umidità assoluta alta). La combinazione peggiore di questi due fattori si riscontra in un range di temperature tra -4 °C e +4 °C.

Il fenomeno dello sbrinamento non può essere contrastato poiché dipende unicamente dalle condizioni termo-igrometriche dell’aria esterna. Va tuttavia tenuto in considerazione nella scelta e nel dimensionamento delle pompe di calore, soprattutto quando la temperatura di progetto dell’aria esterna ricade nel campo maggiormente interessato da questo fenomeno. A questo scopo, i produttori riportano in documentazione tecnica appositi grafici con le prestazioni delle pompe di calore che tengono conto dei cicli di sbrinamento.

DA DOVE PROVIENE L’ENERGIA TERMICA PER IL CICLO DI SBRINAMENTO?

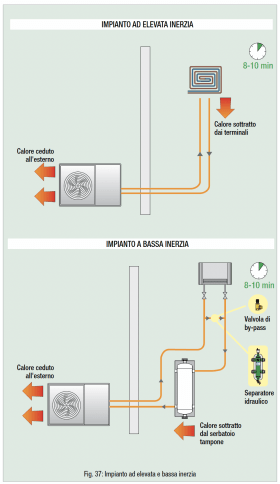

Il ciclo di sbrinamento richiede una quantità di energia termica che, in base alla configurazione impiantistica che si adotta, può essere sottratta al circuito di riscaldamento verso l’utenza oppure ad un serbatoio tampone.

Impianto ad elevata inerzia

In presenza di un impianto con sufficiente inerzia termica è possibile raffreddare temporaneamente l’acqua contenuta nelle tubazioni, mantenendo un buon funzionamento della macchina senza perdite di comfort per l’utente (fig. 37).

Occorre progettare una parte dei circuiti dell’impianto di riscaldamento sempre in funzione. Ad esempio, in un piccolo alloggio, tipo un bilocale, è preferibile regolare l’impianto direttamente tramite l’accensione e lo spegnimento della pompa di calore, senza alcun organo di intercettazione o regolazione tra la macchina e i terminali di emissione (tipo comandi elettrotermici sui circuiti dei pannelli radianti).

Impianto a bassa inerzia

In presenza di un impianto a bassa inerzia termica (ad esempio un impianto a ventilconvettori) oppure nel caso in cui la portata fruibile sia inferiore alla portata minima richiesta dal produttore è necessario separare il circuito primario (quello della pompa di calore) dal circuito secondario (quello verso le utenze) per mezzo di una valvola di by-pass oppure di un separatore idraulico (fig. 37).

Se si utilizza la valvola di by-pass è fondamentale inserire un accumulo tampone sul ritorno del circuito primario. In alternativa è possibile collegare il volano termico come separatore idraulico. Quest’ultima soluzione permette un riscaldamento continuo degli ambienti in modalità sbrinamento grazie al calore accumulato.