APPROFONDIMENTO: IL CONTROLLO DELLA RUMOROSITÀ NELLE POMPE DI CALORE

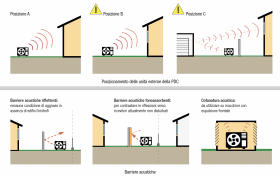

Le unità esterne delle PDC ad aria possono presentare problemi di rumorosità e vibrazioni, sia per le abitazioni servite dall’impianto sia per quelle adiacenti. Per questo motivo è necessario porre attenzione alla loro installazione e al loro posizionamento.

Il rumore può essere trasmesso:

- per via solida: è il rumore generato dalle vibrazioni delle macchine che si propaga attraverso le strutture;

- per via aerea: è il rumore che si irraggia dalla sorgente sonora attraverso l’aria.

Per limitare il rumore trasmesso per via solida è necessario:

- interporre opportuni piedini antivibranti a supporto delle macchine, soprattutto poste sui balconi o sui tetti al di sopra degli ambienti abitati;

- installare le macchine su basamenti strutturalmente divisi dalle abitazioni, ad esempio nei giardini.

Per limitare il rumore trasmesso per via aerea è necessario:

- installare le macchine in luoghi non “in vista” di recettori come le porte e le finestre e comunque il più lontano possibile da essi;

- porre attenzione al rumore riflesso;

- installare un'opportuna barriera acustica o cofanatura. La barriera acustica deve essere anche fonoassorbente, qualora possano instaurarsi fenomeni di riflessioni dell’onda sonora. La cofanatura deve garantire un opportuno passaggio dell’aria per il corretto funzionamento della macchina.

I LIMITI DI LEGGE

Le emissioni sonore sono limitate per legge ed i criteri di verifica prevedono una:

- Verifica assoluta: pone un limite sia sul valore di emissione (misurato in prossimità della fonte del rumore) sia sul valore di immissione (misurato in prossimità del punto da verificare). Questi valori limite differiscono per tipo di area, come aree residenziali e industriali, e per periodo, diurno o notturno. Nel caso di aree residenziali per il periodo notturno il limite di emissione è fissato a 40 dB e quello di immissione a 45 dB.

- Verifica differenziale: limita la differenza tra il rumore immesso (misurato in prossimità del punto da verificare) quando la sorgente di rumore è attiva e quando è spenta. Questa differenza durante il periodo notturno non deve superare i 3 dB.

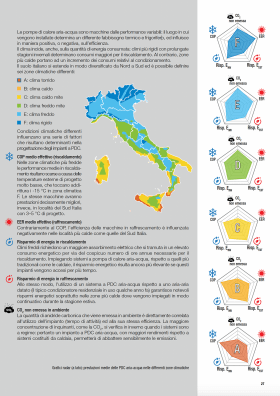

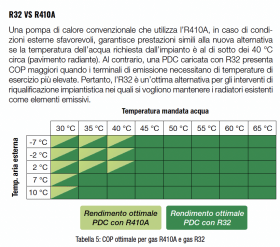

APPROFONDIMENTO: POMPE DI CALORE E CLIMA ITALIANO

APPROFONDIMENTO: I GAS REFRIGERANTI

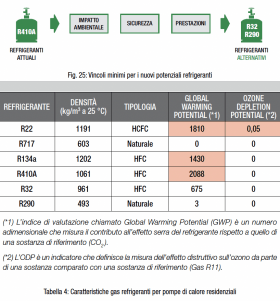

L’evoluzione del settore della climatizzazione ha subito una forte accelerazione negli ultimi anni a seguito dell’introduzione di vincoli minimi riguardanti l’efficienza e l’impatto ambientale delle pompe di calore. A tal riguardo sono stati introdotti regolamenti specifici che hanno spinto i produttori a valutare refrigeranti più sostenibili e dalle prestazioni superiori rispetto a quelli in uso. In ambito residenziale i refrigeranti tradizionalmente utilizzati, come l’R410A e l’R134a, dovranno essere sostituiti con nuovi a basso impatto ambientale come il gas R32 (famiglia dei fluorurati) oppure il gas di origine naturale R290 (propano).

Ad oggi non ci sono divieti espliciti per pompe di calore che utilizzano R134a o R410A. Tuttavia, nei condizionatori mono split residenziali con carica gas inferiore ai 3 kg sarà vietato l'uso dei refrigeranti HFC con valori di Global Warming Potential (GWP) > 750, a partire dal 1 gennaio 2025.

IMPATTO AMBIENTALE

Per valutare gli impatti dei diversi gas ad effetto serra sul riscaldamento globale relativi si utilizzano i valori del Global Warming Potential (GWP) (*1) e quelli dell’Ozone Depletion Potential (ODP) (*2).

Le prime macchine frigorifere furono costruite utilizzando l’R717 (ammoniaca) come fluido intermedio, poi abbandonato per la sua tossicità e corrosività nonostante presentasse rendimenti elevati, GWP nullo e costi alquanto ridotti in quanto di facile reperibilità. Per molti anni è stato inoltre impiegato un HCFC (idroclorofluorocarburo) denominato R22, ora vietato poiché ritenuto in grado di danneggiare lo strato di ozono atmosferico (ODP > 0). Attualmente si ricorre soprattutto all’uso degli HFC (idrofluorocarburi). Tuttavia è ancora aperta la ricerca di nuovi fluidi: l’obiettivo è quello di minimizzare il loro impatto ambientale e incrementare le loro prestazioni termodinamiche.

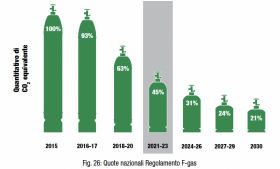

REGOLAMENTO EU F-GAS 517/2014

Ha l’obiettivo di garantire una protezione dell’ambiente rafforzando e introducendo delle specifiche disposizioni volte alla riduzione delle emissioni dei gas fluorurati a effetto serra (F-gas). Tale regolamento impone limitazioni all’uso dei refrigeranti fluorurati: bandisce alcuni HFC per determinati prodotti/ applicazioni, introduce un sistema di quote nazionali e impone un controllo periodico delle perdite di gas.

Le quote nazionali rappresentano il quantitativo di CO2 equivalente (calcolato come prodotto tra GWP e carica di refrigerante) e tengono conto del reale effetto serra complessivo che possono causare. Tali e quote, secondo il Regolamento Europeo F-gas, devono essere progressivamente ridotte.

Assumono, quindi, primaria importanza:

- l’indice GWP: minore è il GWP, maggiore è la quantità di refrigerante utilizzabile dalla nazione (quote nazionali) (fig. 26).

- la densità del gas: minore è la densità, minore è la carica di refrigerante necessaria nella macchina (Tabella 4).

SICUREZZA

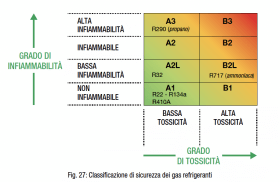

ISO 817:2014

Classifica i gas refrigeranti in base al livello di sicurezza, mediante una sigla composta da due o tre caratteri alfanumerici (fig. 27). Il primo carattere indica la classe di tossicità:

- A: indica i refrigeranti che hanno un limite di esposizione professionale di 400 ppm o superiore;

- B: indica i refrigeranti che hanno un limite di esposizione professionale inferiore a 400 ppm.

Il secondo carattere invece denota l’infiammabilità basata sul limite inferiore di infiammabilità (LFL), sul calore rilasciato durante la combustione e sulla velocità massima con cui quest’ultima può avvenire.

I refrigeranti impiegati nella climatizzazione residenziale sono caratterizzati da una ridotta tossicità. Tuttavia, molti dei refrigeranti alternativi sono infiammabili o debolmente infiammabili, soprattutto per quanto riguarda l’R290. Tale condizione richiede, pertanto, maggiori investimenti in termini di sicurezza impiantistica.

Un altro fattore da considerare è il pericolo di saturazione dell’aria presente in un ambiente. Sul mercato, esistono gas non tossici ma altamente inertizzanti come lo stesso R410A. È utile, dunque, valutare con attenzione il rapporto tra il peso della carica di fluido frigorigeno della macchina e il volume d’aria presente nell’ambiente dove viene posizionata

PRESTAZIONI

Nella valutazione di un nuovo refrigerante, oltre ai fattori di impatto ambientale e di sicurezza, occorre far riferimento anche ai parametri prestazionali in modo da valutare anche la loro influenza sui rendimenti della macchina.

I parametri utilizzati per confrontare due tipologie di gas sono sicuramente il COP e l’EER, approfonditi qui.

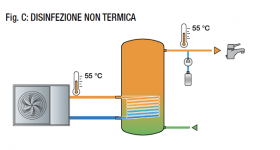

APPROFONDIMENTO: LA PROTEZIONE ANTILEGIONELLA NEGLI IMPIANTI A POMPA DI CALORE

Il batterio della Legionella sopravvive e prolifica in acqua tra i 20 e i 45 °C circa. Al di sotto dei 20 °C sopravvive in forma non attiva. Oltre i 50 °C non vi è alcun pericolo che si sviluppi la Legionella, anzi la sua eliminazione avviene nel giro di un paio di ore. Oltre i 60 °C si ha la morte del batterio in due minuti, mentre al di sopra dei 70 °C è istantanea.

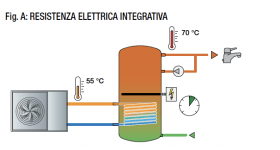

La pompa di calore, in funzionamento standard, può erogare acqua calda fino a circa 55 °C. In questi casi, la protezione antilegionella può essere realizzata mediante una resistenza integrativa di adeguata potenza (fig. A). La pompa di calore riscalda l’accumulo fino alla temperatura di set-point e, successivamente, entra in funzione la resistenza elettrica di integrazione per raggiungere la temperatura di disinfezione. Particolare attenzione va posta nella scelta della temperatura di disinfezione e del tempo minimo di mantenimento del set-point antilegionella, al fine di inattivare eventuali batteri presenti nell’acqua.

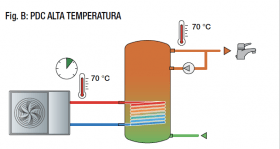

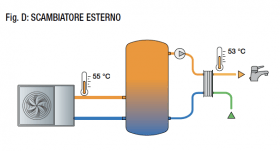

Solo particolari macchine lavorano con temperature più elevate fino a raggiungere i 70 °C. Con tali temperature è possibile eseguire cicli periodici di disinfezione termica del bollitore (fig. B). In ogni caso, la resa in queste condizioni di lavoro risulta notevolmente ridotta.

Per la disinfezione termica, non solo del bollitore ma anche della rete di distribuzione (dove è particolarmente estesa), è indispensabile un sistema di ricircolo sanitario sia nel sistema di fig. A sia in quello di fig. B.

APPROFONDIMENTO: IMPIANTO MONOFASE O TRIFASE?

Le pompe di calore in genere, ma in modo più marcato le pompe di calore aria-acqua, presentano consumi elettrici considerevoli. Per questo motivo è necessario porre attenzione nella scelta della taglia della macchina (si veda “Il dimensionamento delle pompe di calore” ), nella scelta dei componenti accessori ad alto assorbimento elettrico, come le resistenze di integrazione, e nella gestione e regolazione del riscaldamento.

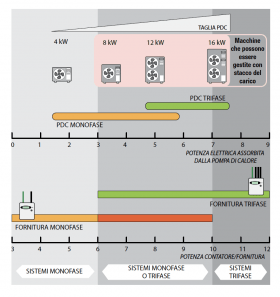

Oltre al consumo di picco è necessario porre attenzione alla tipologia di alimentazione elettrica: le pompe di calore possono lavorare con alimentazione monofase (generalmente fino a potenze termiche nominali di 12 kW) oppure trifase (generalmente per assorbimenti superiori i 9 kW).

In Italia le tipologie di utenze elettriche domestiche possono essere sia monofase sia trifase. Le forniture monofase sono garantite fino a 6 kW ma in alcuni casi risultano estensibili fino a 10 kW previa valutazione e successiva autorizzazione dell’ente fornitore. Per assorbimenti maggiori di 6 kW è possibile avere la fornitura trifase, obbligatoria oltre i 10 kW.

Nella valutazione dell’impianto domestico è sempre preferibile privilegiare soluzioni monofase poiché risultano di più facile realizzazione e meno onerose nell’installazione. Inoltre gli elettrodomestici sono monofase, di conseguenza, in una fornitura trifase occorre suddividerli sulle tre fasi per avere carichi il più possibile equilibrati: su una fornitura da 9 kW non è possibile, ad esempio, derivare un impianto ad una singola fase da 9 kW. Sarà invece necessario suddividere i carichi su tre impianti monofase da 3 kW, da collegare ognuno ad una fase della fornitura. Questo rende ancora più onerosa la trasformazione di un impianto trifase in monofase.

Visto il limite di potenza delle forniture monofase e considerando che i normali consumi di un’abitazione sono di almeno 3 kW, è facile raggiungere il limite di fornitura per questo tipo di alimentazione durante il comune utilizzo degli apparecchi elettrici. Va inoltre considerata la crescente diffusione di piani di cottura ad induzione, soprattutto in abbinamento all’installazione delle pompe di calore, in quanto permettono di evitare la fornitura di gas naturale; questi sistemi aggravano ancora di più la richiesta di potenza elettrica dell’utenza.

Da una prima analisi si potrebbe pensare che le pompe di calore con assorbimenti maggiori a 3-4 kW elettrici richiedano forniture trifase (o monofase maggiorate). È, tuttavia, possibile mantenere una potenza al contatore minore anche per pompe di calore con assorbimenti elettrici maggiori ricorrendo a sistemi di gestione del carico. Esistono infatti dei sistemi elettronici che possono spegnere momentaneamente dei carichi quando il consumo dell’abitazione raggiunge il limite di fornitura. I sistemi di gestione del carico sono perfettamente abbinabili con le pompe di calore aria-acqua in quanto un distacco momentaneo del generatore non porta ad alcun calo di comfort termico. Questo sistema diventa essenziale in tutti quei casi dove si vuole riqualificare l’impianto di riscaldamento e non è possibile, realizzare contemporaneamente il rifacimento dell’impianto elettrico.