Filtri e defangatori, pur avendo la stessa finalità ovvero quella di rimuovere le impurità dall'impianto, prevedono la In Questo articolo vedremo i criteri di dimensionamento di questi dispositivi.

I FILTRI E I FILTRI DEFANGATORI

Il parametro principale da valutare per il dimensionamento di un filtro è la sua perdita di carico. Infatti, il passaggio dell'acqua attraverso la maglia filtrante crea una perdita di carico diversa in funzione della capacità filtrante. Maggiore è la capacità filtrante, maggiore sarà l'efficienza di separazione ma anche le perdite di carico generate.

Inoltre, la perdita di carico non si mantiene costante durante l’esercizio bensì aumenta, anche in modo considerevole, man mano che le particelle trascinate dall’acqua vengono trattenute dalla maglia filtrante. Per tale motivo è bene valutare la perdita di carico di progetto tenendo conto del grado di sporcamento della maglia filtrante.

Nelle schede tecniche fornite dal costruttore viene indicata, in funzione della portata, la perdita di carico nominale (∆P nom), cioè a filtro pulito. Nel dimensionamento tuttavia è bene prendere in considerazione il grado di sporcamento consentito affinché sia assicurato il corretto funzionamento dell'impianto anche ad intasamento parziale del filtro.

Pertanto, è consigliabile prevedere una perdita di carico di progetto (∆P pr) compresa tra i seguenti valori:

1,4 ⋅ Δp nom ≤ Δp pr ≤ 2 ⋅ Δp nom

Nei dispositivi combinati come i filtri defangatori, la maglia filtrante è più protetta rispetto a quella di un semplice filtro, poiché parte delle impurità precipitano nel defangatore. Per questo motivo, a parità di tempo di esercizio, il grado di sporcamento è inferiore rispetto a quello dei filtri. È bene quindi prevedere una perdita di carico di progetto (∆P pr)compresa tra:

1,1 ⋅ Δp nom ≤ Δp pr ≤ 1,3 ⋅ Δp nom

In questi dispositivi è importante controllare anche la velocità di passaggio del fluido, come vedremo meglio nel paragrafo successivo dedicato ai defangatori.

I DEFANGATORI

Il dimensionamento di un defangatore dipende principalmente dalla velocità di passaggio del fluido attraverso il dispositivo, in quanto una velocità troppo elevata non permetterebbe una corretta decantazione delle impurità.

Nonostante i defangatori siano dotati di ampie sezioni di passaggio create appositamente per rallentare il fluido, per garantire un funzionamento ottimale, la velocità di progetto (v pr) in ingresso al dispositivo deve essere compresa tra:

1 m/s ≤ v pr ≤ 1,5 m/s

Come è noto, la velocità del fluido è legata alla portata tramite la sezione di passaggio. Rimanere nei limiti di velocità sopra indicati, significa quindi non superare determinati valori di portata massima consentita per ciascuna misura.

A differenza dei filtri, il calcolo delle perdite di carico dei defangatori è un aspetto secondario in quanto le perdite di carico si mantengono costanti nel tempo di esercizio: le impurità accumulate nella camera di decantazione, infatti, non ostacolano il passaggio del fluido. Per questo motivo la perdita di carico nominale, cioè a dispositivo pulito, coincide con quella di progetto.

Data la conformazione di questi componenti (sezione di passaggio ampia) la loro perdita di carico, nell'intervallo di portate di funzionamento ottimali, si mantiene su valori quasi sempre trascurabili e nell’ordine dei 100 mm c.a..

GRAFICI DI DIMENSIONAMENTO

I metodi di dimensionamento presentati possono essere riassunti in grafici del tipo riportato nella pagina 27 del pdf della rivista (illeggibili se riportati come immagini a schermo). Riportiamo di seguito un esempio che ne illustra meglio l'utilizzo.

Esempio

Dimensionare un filtro e un defangatore per i seguenti parametri:

- Portata totale impianto Gtot = 4000 l/h

- Perdita di carico di progetto: ∆ppr = 600 mm c.a.

Dal grafico riportato nella pagina a fianco, incrociando i valori di perdita di carico di progetto e portata, si può scegliere un filtro di misura 1 1/2". Analogamente, nella parte riservata ai defangatori, si ricava una misura pari a 1 1/4".

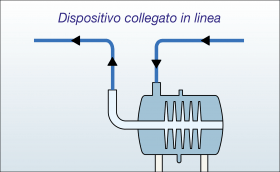

DISPOSITIVI IN LINEA

Nei dispositivi in linea, la portata passante coincide con la portata totale dell'impianto. Pertanto, si possono utilizzare i criteri di dimensionamento visti in precedenza.

Questo tipo di collegamento viene utilizzato quando la perdita di carico generata dal dispositivo non compromette il funzionamento dell'impianto. Fattore, questo, da valutare attentamente soprattutto in impianti esistenti.

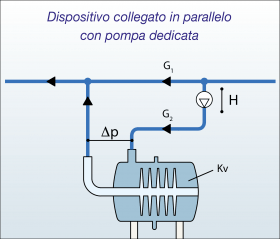

DISPOSITIVI IN PARALLELO

In questo tipo di collegamento la portata passante attraverso il dispositivo è solo una frazione della portata totale dell'impianto. Per questo motivo è adatto ad impianti con prevalenza residua spendibile limitata.

Può essere effettuato in due modi:

- con pompa dedicata;

- con valvola di taratura.

Collegamento con pompa dedicata

In questo collegamento parte della portata totale viene convogliata verso il filtro tramite una pompa dedicata.

Il collegamento in parallelo tramite pompa non genera alcuna perdita di carico aggiuntiva all’impianto, in quanto tutta la perdita di carico causata dal sistema di trattamento dell’acqua è vinta da una pompa dedicata.

Nel caso di impianti esistenti, questo tipo di collegamento è vantaggioso in quanto non modifica il funzionamento rispetto alla situazione di progetto, sia in termini di portata che di prevalenza richiesta dal circolatore principale. Pertanto questo è un intervento che non richiede la sostituzione dei circolatori già installati.

In impianti nuovi a portata variabile, invece, il collegamento con pompa dedicata permette di rendere indipendente la portata di funzionamento dell’impianto da quella trattata. In questo modo, è quindi possibile trattare sempre la massima quantità di fluido anche con regime di carico parziale.

In generale è sempre possibile effettuare operazioni di manutenzione e lavaggio degli elementi filtranti anche ad impianto attivo; tale aspetto è particolarmente importante nei dispositivi dotati di sistemi automatici di pulizia.

Per dimensionare questo sistema:

- si stabilisce la portata G2 che deve essere trattata dal dispositivo, di solito dal 20 al 80% della portata totale;

- si ricava la perdita di carico nominale attraverso i grafici forniti dai produttori oppure attraverso il valore di Kv del dispositivo;

- si calcola la perdita di carico di progetto tenendo conto del grado di sporcamento del dispositivo (vedi pag. 26) e delle perdite relative alle tubazioni di collegamento;

- si dimensiona la pompa attraverso i valori di portata G2 e la perdita di carico calcolata al punto 3.

Esempio

Dimensionare un filtro defangatore per i seguenti parametri:

- Portata totale impianto Gtot = 40.000 l/h

- Kv filtro defangatore Kv = 45 m3/h

- Portata trattata: G2 = 35% di Gtot

Si ricava la portata trattata (G2):

$$G_2 = G_{tot} · 0,35 = 40.000 · 0,35 = 14.000 l/h$$

Si ricava la perdita di carico nominale:

$$Δp_{nom}= 0,01 · (G2 / Kv)2 = 0,01 · (14.000 / 45)2 = 968 mm c.a.$$

Si ricava la perdita di carico di progetto:

$$Δp_{pr}=Δp_{nom}· 1,1 = 987 · 1,1 ≅ 1.100 mm c.a.$$

Trascurando le perdite delle tubazioni di collegamento. Si dimensiona quindi la pompa dedicata con tali valori:

- G= 14.000 l/h portata pompa

- H = 1.100 mm c.a. prevalenza pompa

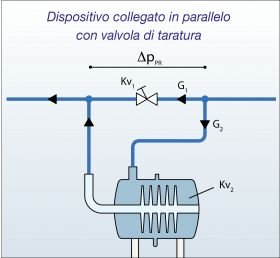

Collegamento tramite valvola di taratura

In questo collegamento parte della portata viene convogliata verso il dispositivo tramite la perdita di carico generata da una valvola di taratura.

La perdita di carico nominale del dispositivo (cioè a componente pulito) può essere molto vicina o addirittura coincidere con quella di progetto, in quanto l’intasamento del dispositivo incide sulla portata totale dell'impianto in modo meno significativo rispetto all’installazione in linea.

Per dimensionare questo sistema:

Si stabilisce la perdita di carico di progetto (Δppr) tenendo conto della prevalenza disponibile.

Per contenere i costi di pompaggio, la perdita di carico di progetto dovrebbe essere compresa tra 500÷1500 mm c.a..

Si ricava la perdita di carico nominale (Δpnom) come segue:

$$Δp_{nom}= {Δp_{pr}\over 1,1}$$

3. Si ricava la portatapassante attraverso il

dispositivo (G2) tramite la formula:

$$G_2 = {Kv_2 ·\sqrt{Δp_{nom}}}$$

La portata (G2) non deve essere troppo bassa per non rendere inefficace il sistema di filtraggio. Solitamente non sono consigliabili valori inferiori al 20-25% della portata totale dell’impianto.

Si ricava la portata che passa attraverso la valvola di taratura (G1):

$$G_1 = G_{tot} - G_2 $$

5. si ricava il Kv1 della valvola di bilanciamento:

In alternativa è possibile ricavare il valore di Kv2 attraverso i grafici forniti dai produttori.

Esempio

Dimensionare un filtro-defangatore e valvola di bilanciamento per i seguenti parametri:

- Portata totale impianto Gtot = 40.000 l/h

- Kv filtro defangatore Kv2 = 45 m3/h

- Perdita di carico di progetto: ∆ppr = 1.100 mm c.a.

Si ricava la perdita di carico nominale del filtro-defangatore:

∆pnom = ∆ppr / 1,1 = 1.100 / 1,1 = 1.000 mm c.a.

Si calcola la portata passante nel filtro-defangatore:

$$G_2 = 10 · {Kv_2 ·\sqrt{Δp_{nom}} = 10 · 45· \sqrt{1000} = 14.230 l/h} $$

In questo caso G2 corrisponde al 35% della portata totale.

Per differenza si ricava la portata passante nella valvola di bilanciamento:

$$G_1 = G_{tot} - G_2 = 40.000 - 14.230 = 25.770 l/h $$

Si calcola il Kv1 della valvola di bilanciamento attraverso la formula:

$$Kv_1 = (G_1 / G_2) · Kv_2 = (14.230 / 25.770) · 45 = 81,5 m^3/h $$

Con questo valore è possibile procedere alla scelta della valvola di bilanciamento.